1 范圍

本工藝標準適用于工業與民用建筑的鋼筋及埋件手工電弧焊。

2 施工準備

2.1 材料及主要機具:

2.1.1 鋼筋:鋼筋的級別、直徑必須符合設計要求,有出廠證明書及復試報告單。進口鋼筋還應有化學復試單,其化學成分應滿足焊接要求,并應有可焊性試驗。預埋件的錨爪應用Ⅰ、Ⅱ級鋼筋。鋼筋應無老銹和油污。

2.1.2 鋼材:預埋件的鋼材不得有裂縫、銹蝕、斑痕、變形,其斷面尺寸和機械性能應符合設計要求。

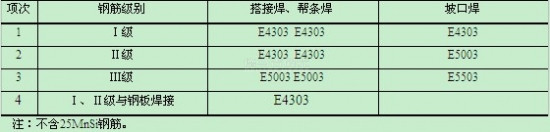

2.1.3 焊條:焊條的牌號應符合設計規定。如設計無規定時,應符合表4-14的要求,焊條質量應符合以下要求:

鋼筋電弧焊使用的焊條牌號 表4-14

2.1.3.1 藥皮應無裂縫、氣孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。

2.1.3.2 焊接過程中,電弧應燃燒穩定,藥皮熔化均勻,無成塊脫落現象。

2.1.3.3 焊條必須根據焊條說明書的要求烘干后才能使用。

2.1.3.4 焊條必須有出廠合格證。

2.1.4 弧焊機、焊接電纜、電焊鉗、面罩、塹子、鋼絲刷、銼刀、榔頭、鋼字碼等。

2.2 作業條件:

2.2.1 焊工必須持有考試合格證。

2.2.2 幫條尺寸、坡口角度、鋼筋端頭間隙、接頭位置以及鋼筋軸線應符合規定。

2.2.3 電源應符合要求。

2.2.4 作業場地要有安全防護設施、防火和必要的通風措施,防止發生燒傷、觸電、中毒及火災等事故。

2.2.5 熟悉圖紙,做好技術交流。

3 操作工藝

3.1 工藝流程:

3.2 檢查電源、焊機及工具。焊接地線應與鋼筋接觸良好,防止因起弧而燒傷鋼筋。

3.3 選擇焊接參數。根據鋼筋級別、直徑、接頭型式和焊接位置,選擇適宜的焊條直徑、焊接層數和焊接電流,保證焊縫與鋼筋熔合良好。

3.4 試焊、做模擬試件。在每批鋼筋正式焊接前,應焊接3個模擬試件做拉力試驗,經試驗合格后,方可按確定的焊接參數成批生產。

3.5 施焊操作:

3.5.1 引弧:帶有墊板或幫條的接頭,引弧應在鋼板或幫條上進行。無鋼筋墊板或無幫條的接頭,引弧應在形成焊縫的部位,防止燒傷主筋。

3.5.2 定位:焊接時應先焊定位點再施焊。

3.5.3 運條:運條時的直線前進、橫向擺動和送進焊條三個動作要協調平穩。

3.5.4 收弧:收弧時,應將熔池填滿,拉滅電弧時,應將熔池填滿,注意不要在工作表面造成電弧擦傷。

3.5.5 多層焊:如鋼筋直徑較大,需要進行多層施焊時,應分層間斷施焊,每焊一層后,應清渣再焊接下一層。應保證焊縫的高度和長度。

3.5.6 熔合:焊接過程中應有足夠的熔深。主焊縫與定位焊縫應結合良好,避免氣孔、夾渣和燒傷缺陷,并防止產生裂縫。

3.5.7 平焊:平焊時要注意熔渣和鐵水混合不清的現象,防止熔渣流到鐵水前面。熔池也應控制成橢圓形,一般采用右焊法,焊條與工作表面成70°。

3.5.8 立焊:立焊時,鐵水與熔渣易分離。要防止熔池溫度過高,鐵水下墜形成焊瘤,操作時焊條與垂直面形成60°~80°角。使電弧略向上,吹向熔池中心。焊第一道時,應壓住電弧向上運條,同時作較小的橫向擺動,其余各層用半圓形橫向擺動加挑弧法向上焊接。

3.5.9 橫焊;焊條傾斜70°~80°,防止鐵水受自重作用墜到廠坡口上。運條到上坡口處不作運弧停頓,迅速帶到下坡口根部作微小橫拉穩弧動作,依次均速進行焊接。

3.5.10 仰焊:仰焊時宜用小電流短弧焊接,溶地宜薄,里應確保與母材熔合良好。第一層焊縫用短電弧作前后推拉動作,焊條與焊接方向成8°~90°角。其余各層焊條橫擺,并在坡口側略停頓穩弧,保證兩側熔合。

3.5.11 鋼筋幫條焊:

3.5.11.1 鋼筋幫條焊適用于Ⅰ、Ⅱ、Ⅲ級鋼筋。鋼筋幫條焊宜采用雙面焊,見圖4-27(a),不能進行雙面焊時,也可采用單面焊,見圖4-27(b)。

圖4-27 鋼筋幫焊接頭

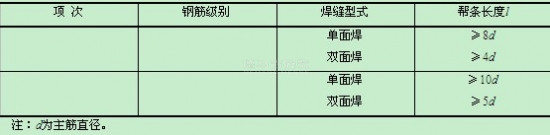

幫條宜采用與主筋同級別、同直徑的鋼筋制作,其幫條長度l見表4-15。如幫條級別與主筋相同時,幫條的直徑可以比主筋直徑小一個規格。如幫條直徑與主筋相同時,幫條鋼筋可比主筋低一個級別。

3.5.11.2 鋼筋幫條接頭的焊縫厚度h應不小于0.3d,焊縫寬度b不小于0.7d,見圖4-28。

鋼筋幫條長度 表4-15

3.5.11.3 鋼筋幫條焊時,鋼筋的裝配和焊接應符合下列要求:

a. 兩主筋端頭之間,應留2~5mm的間隙。

b. 幫條與主筋之間用四點定位固定,定位焊縫應離幫條端部20mm以上。

c. 焊接時,引弧應在幫條的一端開始,收弧應在幫條鋼筋端頭上,弧坑應填滿。第一層焊縫應有足夠的熔深,主焊縫與定位焊縫,特別是在定位焊縫的始端與終端,應熔合良好。

3.5.12 鋼筋搭接焊:

3.5.12.1 鋼筋搭接焊:適用于Ⅰ、Ⅱ、Ⅲ級鋼筋。焊接時,宜采用雙面焊,見圖4-29(a)。木能進行雙面焊時,也可采用單面焊,見圖4-29(b)。搭接長度l應與幫條長度相同,見表4-15。

3.5.12.2 搭接接頭的焊縫厚度h應不小于0.3d,焊縫寬度b不小于0.7d。

3.5.12.3 搭接焊時,鋼筋的裝配和焊接應符合下列要求:

a. 搭接焊時,鋼筋應預彎,以保證兩鋼筋的軸線在一軸線上。

在現場預制構件安裝條件下,節點處鋼筋進行搭接焊時,如鋼筋預彎確有困難,可適當預彎。

b. 搭接焊時,用兩點固定,定位焊縫應離搭接端部20mm以上。

c. 焊接時,引弧應在搭接鋼筋的一端開始,收弧應在搭接鋼筋端頭上,弧坑應填滿。第一層焊縫應有足夠的熔深,主焊縫與定位焊縫,特別是在定位焊縫的始端與終端,應熔合良好。

3.5.13 預埋件T形接頭電弧焊:預埋件T形接頭電弧焊的接頭形式分貼角焊和穿孔塞焊兩種,見圖4-30。

圖4-30 預埋件T形接頭

(a)貼角焊;(b)穿孔塞

焊接時,應符合下列要求:

3.5.13.1 鋼板厚度δ不小于0.6d,并不宜小于6mm。

3.5.13.2 鋼筋應采用Ⅰ、Ⅱ級。受力錨固鋼筋直徑不宜小于8mm,構造錨固鋼筋直徑不宜小于6mm。錨固鋼筋直徑在6~25mm以內,可采用貼角焊;錨固鋼筋直徑為20~32mm時,宜采用穿孔塞焊。

3.5.13.3 采用Ⅰ級鋼筋時,貼角焊縫焊腳K不小于0.5d;采用Ⅱ級鋼筋時,焊縫焊腳k不小于0.6d。

3.5.13.4 焊接電流不宜過大,嚴禁燒傷鋼筋。

3.5.14 鋼筋與鋼板搭接焊:鋼筋與鋼板搭接焊時,接頭形式見圖4-31。Ⅰ級鋼筋的搭接長度l不小于5d。焊縫寬度b不小于0.5d,焊縫厚度h不小于0.35d。

圖4-31 鋼筋與鋼板搭接頭

3.5.15 在裝配式框架結構的安裝中,鋼筋焊接應符合下列要求。

3.5.15.1 兩鋼筋軸線偏移較大時,宜采用冷彎矯正,但不得用錘敲擊。如冷彎矯正有困難,可采用氧乙炔焰加熱后矯正,加熱溫度不得超過850℃,避免燒傷鋼筋。

3.5.15.2 焊接時,應選擇合理的焊接順序,對于柱間節點,可對稱焊接,以減少結構的變形。

3.5.16 鋼筋低溫焊接:

3.5.6.1 在環境溫度低于- 5℃的條件下進行焊接時,為鋼筋低溫焊接。低溫焊接時,除遵守常溫焊接的有關規定外,應調整焊接工藝參數,使焊縫和熱影響區緩慢冷卻。風力超過4級時,應有檔風措施。焊后未冷卻的接頭應避免碰到冰雪。

3.5.16.2 鋼筋低溫電弧焊時,焊接工藝應符合下列要求:

a. 進行幫條平焊或搭接平焊時,第一層焊縫,先從中間引弧,再向兩端運弧;立焊時,先從中間向上方運弧,再從下端向中間運弧,以使接頭端部的鋼筋達到一定的預熱效果。在以后各層焊縫的焊接時,采取分層控溫施焊。層間溫度控制在150~350℃之間,以起到緩冷的作用。

b. Ⅱ、Ⅲ級鋼筋電弧焊接頭進行多層施焊時,采用“回火焊道施焊法”,即最后回火焊道的長度比前層焊道在兩端各縮短4~6mm,見圖4-32,以消除或減少前層焊道及過熱區的淬硬組織,改善接頭的性能。

圖4-32 鋼筋低溫焊接回火焊道示意圖

(a)幫條焊;(b)搭接焊;(c)坡口焊

c. 焊接電流略微增大,焊接速度適當減慢。

4 質量標準

4.1 保證項目:

4.1.1 鋼筋的品種和質量,焊條的牌號、性能及接頭中使用的鋼板和型鋼,均必須符合設計要求和有關標準的規定。

注:進口鋼筋需先經過化學成分檢驗和焊接試驗,符合有關規定后方可焊接。

檢驗方法:檢查出廠證明書和試驗報告單。

4.1.2 鋼筋的規格、焊接接頭的位置,同一截面內接頭的百分比必須符合設計要求和施工規范的規定。

檢驗方法:觀察或尺量檢查。

4.1.3 弧焊接頭的強度檢驗必須合格。

從成品中每批切取5個接頭進行抗拉試驗。對于裝配式結構節點的鋼筋焊接接頭,可按生產條件制作模擬試件。

在工廠焊接條件下,以300個同類型接頭(同鋼筋級別、同接頭型式)為一批。

在現場安裝條件下,每一至二樓層中以300個同類型接頭(同鋼筋級別、同接頭型式、同焊接位置)作為一批,不足300個時,仍作為一批。

檢驗方法:檢查焊接試件試驗報告單。

4.2 基本項目:操作者應在接頭清渣后逐個檢查焊件的外觀質量,其檢查結果應符合下列要求:

4.2.1 焊接表面平整,不得有較大的凹陷、焊瘤。

4.2.2 接頭處不得有裂紋。

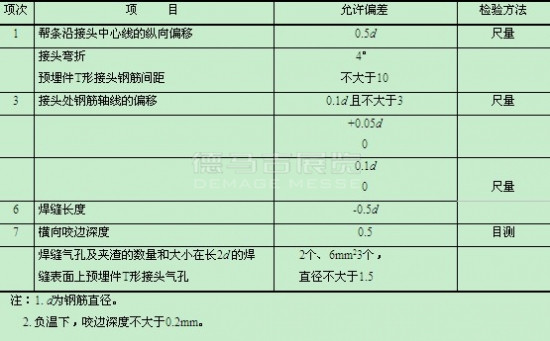

4.2.3 咬邊深度、氣孔、夾渣的數量和大小,以及接頭尺寸偏差,不得超過表4-16所規定的數值。

鋼筋電弧接頭尺寸偏差及缺陷允許值(mm) 表4-16

外觀檢查不合格的接頭,經修整或補強后可提交二次驗收。

檢驗方法:目測或量測。

5 成品保護

注意對已綁扎好的鋼筋骨架的保護,不亂踩亂拆,不粘油污,在施工中拆亂的骨架要認真修復,保證鋼筋骨架中各種鋼筋位置正確。

6 應注意的質量問題

6.1 檢查幫條尺寸、坡口角度、鋼筋端頭間隙、鋼筋軸線偏移,以及鋼材表面質量情況,不符合要求時不得焊接。

6.2 搭接線應與鋼筋接觸良好,不得隨意亂搭,防止打弧。

6.3 帶有鋼板或幫條的接頭,引弧應在鋼板或幫條上進行。無鋼板或無幫條的接頭,引弧應在形成焊縫部位,不得隨意引弧,防止燒傷主筋。

6.4 根據鋼筋級別、直徑、接頭型式和焊接位置,選擇適宜的焊條直徑和焊接電流,保證焊縫與鋼筋熔合良好。

6.5 焊接過程中及時清渣,焊縫表面光滑平整,焊縫美觀,加強焊縫應平緩過渡,弧坑應填滿。

7 質量記錄

本工藝標準應具備以下質量記錄:

7.1 鋼筋出廠質量證明書或試驗報告單。

7.2 鋼筋機械性能試驗報告。

7.3 進口鋼筋應有化學成分檢驗報告和可焊性試驗報告。國產鋼筋在加工過程中發生脆斷、焊接性能不良和機械性能顯著不正常的,應有化學成分檢驗報告。

7.4 鋼筋接頭拉伸試驗報告。

7.5 預埋件鋼筋T形接頭拉伸試驗報告。

7.6 焊條出廠合格證。